O Molde de pára-choque de carro de injeção Processo

O para-choque dianteiro ou traseiro de um carro é uma peça grande, de paredes finas e leve que protege o veículo. Seu principal objetivo é absorver energia quando um veículo é encurralado. O pára-choque também é usado para proteger os pedestres. Vários estilos, materiais e acabamentos estão disponíveis.

Os automóveis são cada vez mais importantes na sociedade moderna. A segurança dos veículos tem recebido muita atenção. A crise energética tornou necessário que os carros fossem o mais leves possível. O para-choque também deve proteger os ocupantes do veículo. Felizmente, os fabricantes desenvolveram formas inovadoras de fabricar pára-choques de automóveis. A moldagem por injeção é um desses métodos.

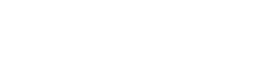

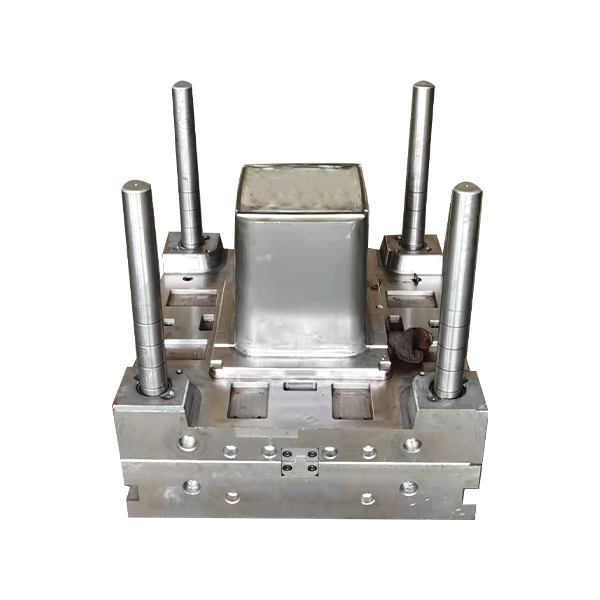

A moldagem por injeção é um processo que envolve um composto especial de poliuretano. Depois que esse composto é introduzido em uma grande moldura do para-choque, o plástico é injetado nas cavidades através de bicos. A temperatura do molde é regulada em diversos âmbitos e a pressão é mantida em um determinado nível.

O processo de moldagem por injeção é dividido em quatro etapas. A primeira etapa é o pré-tratamento. Isso inclui tratamento de superfície, que pode garantir a aparência do para-choque. A segunda etapa é a pressão de injeção, que é de 80.000 gramas/cm para o local do sprue e 90.000 gramas/cm para o restante do produto. Esta é a etapa mais crítica, pois é a que tem maior influência na qualidade do produto final.

A terceira etapa é pressurizar. Esta é a etapa mais importante, pois controla a resistência do plástico injetado. Dependendo da capacidade da máquina, a pressão máxima de injeção pode variar. É importante ter um sistema de resfriamento adequado para um ciclo de conformação rápido e eficaz. Além disso, é vital que as válvulas dos bicos não sejam bloqueadas por contaminantes. Se estiverem, o bico não poderá fornecer resfriamento adequado, o que pode reduzir a qualidade do produto acabado.

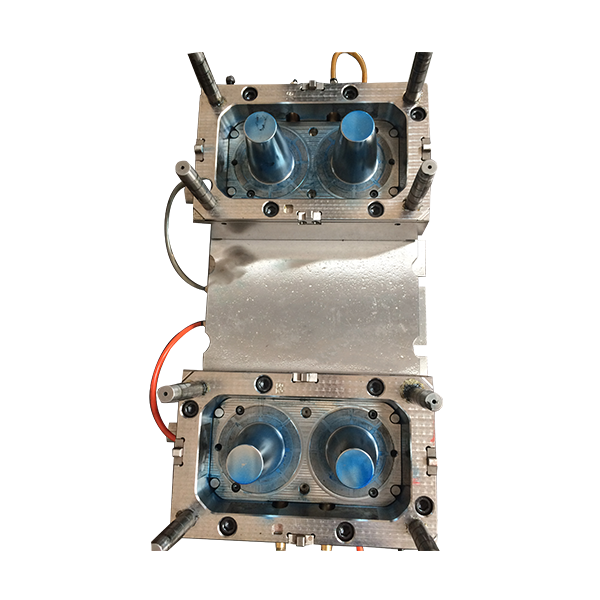

A quarta e quinta etapas são embalagem e desmoldagem. A pressão da embalagem está entre 5 e 10 segundos. O ângulo de desmoldagem é importante para a precisão da fabricação. Em geral, o ângulo de desmoldagem não deve ser maior que 1,5 vezes a abertura. O filete mínimo da peça típica é R0,5. A superfície de partição não deve ser arredondada. A linha de partição interna é uma superfície de partição não visível.

O sexto e sétimo estágios são o resfriamento da água circulante e o aquecimento da matriz. A placa de passagem isolada é mantida acima da temperatura de fusão por aquecedores elétricos de cartucho. A pressão de permanência é 85% da pressão máxima de enchimento.

A oitava e a nona etapas são montagem e acabamento. A precisão de montagem do molde é alta e o processo é fácil de controlar. Um temporizador secundário pode ser usado para definir o fechamento positivo de cada válvula após um tempo de enchimento predefinido especificado. Isso também é útil para evitar o congelamento. Além disso, os temporizadores secundários eliminam a necessidade de sobrecarregamento em cada porta.

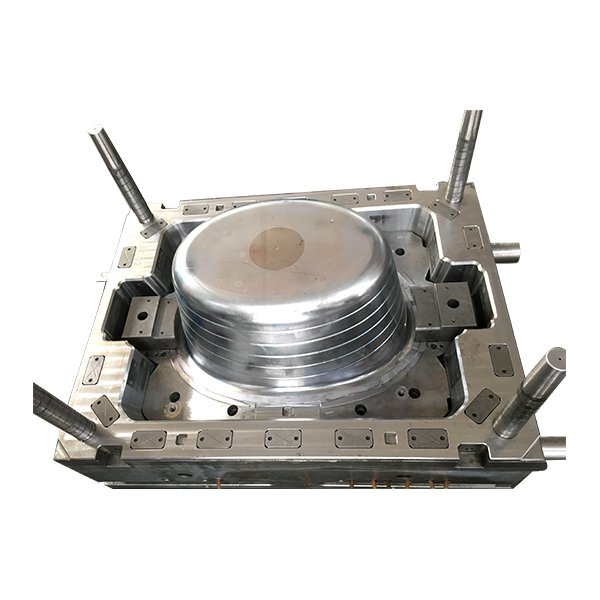

A câmara quente é outra opção. As vantagens desta opção incluem a eliminação de canais e remoagem do sprue, o que reduz custos e facilita a limpeza do molde. Porém, esta opção tem um preço de molde mais elevado. Além disso, é mais caro de fabricar.

inglês

inglês Espanhol

Espanhol

.jpg)

.jpg)